温泉钻井是地热资源开发的核心环节,其特殊性在于需兼顾高温稳定性、地下水化学兼容性、地热流体保护,且投资大、周期长(通常 3-6 个月),一旦出现技术失误可能导致井体报废。以下从前期勘察、钻井设计、施工控制、洗井测试、后期运维五大核心阶段,梳理温泉钻井的关键注意事项,覆盖技术要点、风险防控和合规要求,为项目落地提供结构化指导:

温泉钻井的核心前提是精准锁定地热储层(温度≥40℃、水量稳定、水质达标),前期勘察需解决 “有没有、够不够、好不好” 三个问题:

温泉钻井设计需重点考虑高温、高压、高矿化度(部分温泉含硫、氟、铁等成分)对井体的影响,核心设计参数如下:

井型选择:中浅层温泉(≤1500m)采用直井(成本低、施工快);深层温泉(1500-3000m)或储层分散时采用定向井(增加储层接触面积);

-

井身结构(按深度分层,示例:2000m 温泉井):

设计原则:套管层数≥3 层(表层 + 技术 + 生产),避免单层套管(易因高温变形导致井漏)。

材质要求:耐高温(≥150℃)、耐腐蚀(针对含硫温泉,选用 316L 不锈钢;含氟温泉选用双相不锈钢),避免普通碳钢(易腐蚀穿孔);

结构设计:桥式滤水管(开孔率≥25%),筛孔尺寸 = 储层颗粒粒径的 1/3-1/2(防止泥沙涌入),过滤器长度覆盖全储层段 + 5-10m;

滤料填充:过滤器外围填充耐高温级配砾石(粒径 2-5mm),厚度≥15cm,形成 “储层 - 砾石 - 筛管” 透水性通道,同时隔离泥质夹层。

核心要求:耐高温(≥储层温度)、低固相(≤5%)、防塌性强,避免传统泥浆(高温下易降解、封堵储层);

推荐配方:高温抗污染钻井液(基浆 + 膨润土 + 高温稳定剂 + 润滑剂),密度控制在 1.05-1.10g/cm³(平衡地层压力,避免井漏或井喷);

禁忌:使用普通淡水钻井液(高温下泥皮增厚,堵塞储层孔隙)。

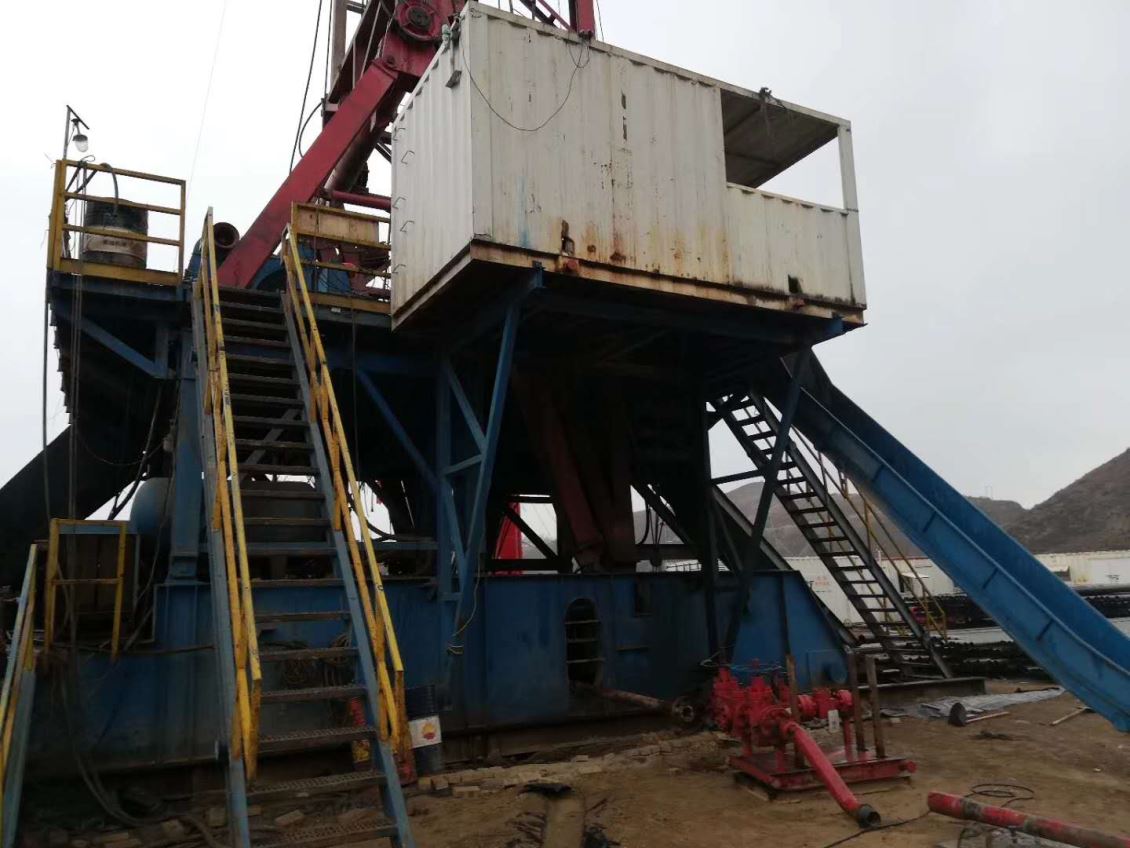

温泉钻井施工需重点防控井漏、井塌、卡钻、高温损坏设备四大风险,关键控制要点如下:

钻机要求:选用地热专用钻机(如 ZJ30/ZJ40 型),额定钻深≥设计井深 + 300m,扭矩≥300kN・m(应对深层致密岩层);

配套设备:高温钻井泵(耐温≥150℃)、防喷器(额定压力≥15MPa)、随钻测斜仪(实时监测井斜度,允许偏差≤1°/100m);

安全设备:高温防喷系统、有毒气体检测仪(监测 H₂S 浓度,阈值≤10mg/m³)、应急降温装置(防止设备因高温失效)。

转速与钻压:致密岩层(如花岗岩)转速≤60r/min,钻压≤80kN(避免钻头过度磨损);松散储层转速≤40r/min,钻压≤50kN(防止岩屑粉碎堵塞储层);

钻井液循环:排量≥30L/s,确保岩屑及时携带出井(孔底岩屑厚度≤5cm),避免高温下岩屑胶结;

井斜控制:每钻进 100m 测斜一次,井斜度超过 1.5° 时及时纠偏(定向井采用螺杆钻具纠偏),避免井眼弯曲导致套管下入困难;

防漏防喷:钻进过程中若出现钻井液漏失(排量下降≥20%),立即停止钻进,注入堵漏剂(如水泥浆 + 核桃壳);若遇到高压储层(井口压力≥1MPa),启用防喷器,控制钻井液密度平衡压力。

水泥选型:选用高温油井水泥(如 G 级高抗硫水泥),耐温≥储层温度,抗压强度≥35MPa(养护 7 天后);

固井工艺:采用 “双级固井”(表层套管 + 技术套管分别固井),水泥浆顶替效率≥95%(避免套管与地层之间形成缝隙,导致地热流体泄漏);

质量检测:固井后采用声波测井仪检测水泥胶结质量,胶结合格率≥90%(不合格段需补注水泥)。

钻井完成后需通过洗井清除储层堵塞,通过测试验证出水量、温度、水质,这是判断钻井成功与否的关键:

温泉井的使用寿命通常为 15-20 年,后期运维需重点关注防腐蚀、防结垢、尾水回灌:

前期勘察是基础:精准锁定地热储层,避免盲目投资;

设计适配是核心:耐高温、耐腐蚀、防漏防塌的井身结构的过滤器设计;

施工管控是保障:严控钻进参数、固井质量、洗井效果,规避不可逆风险;

合规运维是长效:落实环保要求,做好防腐蚀、防结垢、尾水回灌,延长井体寿命。

通过以上全流程管控,温泉钻井的成功率可提升至 80% 以上,同时保障温泉的稳定产出和品质,为商业运营或项目落地提供可靠支撑。若涉及具体区域(如南方碳酸盐岩地区、北方花岗岩地区)或深度(如深层高温温泉),可进一步细化地质适配方案和工艺参数。